Control del circuito de refrigeración de los tanques de fermentación de una destilería

Destilería Steinhauser

Saber cuánta energía se emplea en la producción de bebidas espirituosas y vinos

En la producción de bebidas espirituosas y vinos, el proceso de fermentación ocupa un lugar central. Durante este proceso, es necesario un control permanente de la temperatura con el fin de garantizar un sabor y una calidad óptimos del producto. Si, por ejemplo, se debe ralentizar o detener el proceso de fermentación, el producto se enfriará en el tanque. Incluso la más mínima desviación del tiempo de fermentación puede provocar una pérdida considerable de sabor.

En la bodega y destilería Steinhauser, esta tarea crucial de regular la temperatura es ejecutada por dos grandes unidades de refrigeración. Su red de tuberías de refrigeración está conectada a cada uno de los tanques de la instalación. El líquido refrigerante en los conductos de entrada y salida se controla mediante sensores.

Situación inicial

Como resultado de la continua expansión de la empresa Steinhauser en los últimos años, su instalación ya no puede garantizar la capacidad de refrigeración necesaria. Tampoco es posible recopilar datos sobre los costes energéticos correspondientes a la fabricación de un determinado producto.

Objetivo del proyecto

Medición de la energía en el proceso de producción de bebidas espirituosas

El objetivo es garantizar que la cantidad necesaria de refrigerante esté disponible de forma inmediata en el tanque correspondiente. Además, la conexión con moneo permitirá por primera vez controlar y documentar la energía de refrigeración realmente utilizada. Gracias a estos datos, se podrán obtener conclusiones sobre las cantidades reales de energía consumida para la elaboración de cada producto.

Ejecución

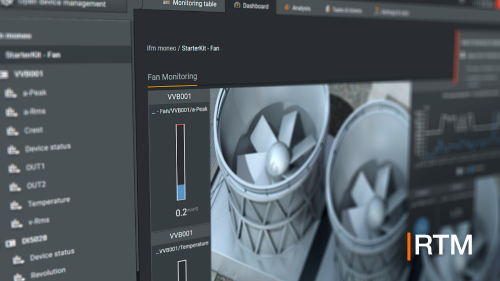

Se adquirieron dos nuevas unidades de refrigeración para su montaje en la zona exterior de la empresa Steinhauser. A continuación, se instalaron las tuberías de cada tanque de fermentación. En la entrada y la salida de cada tubería de agua de refrigeración se montaron sensores de caudal y temperatura. Los datos del proceso se transmiten al sistema moneo instalado en un moneo|appliance a través del maestro IO-Link. Con moneo RTM, se registran y visualizan todos los valores de proceso en la entrada y la salida de la respectiva línea de producción.

A fin de determinar la capacidad de refrigeración actual, se crearon modelos de flujo de datos mediante la función de moneo "Valores calculados". Los valores actuales de las unidades de refrigeración también se transmiten a moneo. A partir de los valores registrados, se pueden calcular los costes de consumo de energía y electricidad, así como las pérdidas de transporte y de potencia.

Proyecto completado con éxito

Uso eficaz y eficiente de la energía

La ampliación del control del circuito de refrigeración ofrece dos grandes ventajas gracias a una supervisión permanente de la temperatura del contenido del tanque y a un control preciso del proceso de fermentación.

- El consumo de CO2 por tanque se puede determinar a partir de los valores de proceso suministrados.

- El proceso de refrigeración se puede desarrollar de forma eficiente y en función de la demanda.

Esquema de montaje

- Transmisor de temperatura en la entrada, bodega antigua línea 1, TA2417

- Caudalímetro magneto-inductivo en la salida, bodega antigua línea 1, SM9000

- Transmisor de temperatura en la entrada, bodega antigua línea 2, TA2417

- Caudalímetro magneto-inductivo en la salida, bodega antigua línea 2, SM9000

- Sensor de temperatura en la entrada, bodega de licores línea 1, TV7405

- Caudalímetro magneto-inductivo en la salida, bodega de licores línea 1, SM8020

- Sensor de temperatura en la entrada, bodega de licores línea 2, TV7405

- Caudalímetro magneto-inductivo en la salida, bodega de licores línea 2, SM8020

- Transmisor de temperatura en la entrada, bodega nueva línea 1, TA2417

- Caudalímetro magneto-inductivo en la salida, bodega nueva línea 1, SM2000

- Unidad de refrigeración

Nuestro cliente

La destilería Steinhauser de Kressbronn, a orillas del lago de Constanza, existe desde 1828 y a día de hoy sigue siendo un negocio familiar. En 1996, Steinhauser se sometió a una remodelación y ahora cuenta con la destilería más moderna de Europa. Los sensores de ifm y el software moneo se emplean con éxito en la empresa desde 2021: sus destilados han sido galardonados con diversos premios.

Estructura del sistema

- Caudalímetro en la salida, SM2000/SM9000 (bodega antigua y nueva)

- Caudalímetro en la salida, SM8020 (bodega de licores)

- Transmisor y sensor de temperatura, TA2417/TV7405 (bodega de licores antigua y nueva)

- Unidad de refrigeración con interfaz Modbus

- Maestro IO-Link AL1353

- LR Agent (instalado en un servidor)

- moneo RTM como appliance QHA210

Panel de control

Este panel de control proporciona al usuario una visión general de todos los valores del proceso relevantes para la instalación de refrigeración completa.

- Potencia de entrada de la unidad de refrigeración** (kW)

- Consumo total de energía de la unidad de refrigeración hasta la fecha** (kW/h)

- Temperatura exterior de la unidad de refrigeración** (°C)

- Temperatura del refrigerante a la salida del evaporador de la unidad de refrigeración** (°C)

- Temperatura del refrigerante a la entrada del evaporador de la unidad de refrigeración** (°C)

- Capacidad de refrigeración, bodega antigua línea 1 CDS* (kW)

- Capacidad de refrigeración, bodega antigua línea 2 CDS* (kW)

- Capacidad de refrigeración, bodega de licores línea 1 CDS* (kW)

- Capacidad de refrigeración, bodega nueva línea 1 CDS* (kW)

- Capacidad de refrigeración, bodega de licores línea 2 CDS* (kW)

*CDS (Calculated Data Source) corresponde a un valor calculado con el modelador de flujo de datos de moneo

**Los valores se leen a través de la interfaz Modbus de la unidad de refrigeración

Este panel de control muestra al usuario de un vistazo todos los valores del proceso de la unidad de refrigeración que sean relevantes.

- Potencia de entrada de la unidad de refrigeración (kW)

- Consumo total de energía de la unidad de refrigeración hasta la fecha (kW/h)

- Contador de horas de funcionamiento de la unidad de refrigeración (h)

- Temperatura exterior de la unidad de refrigeración (°C)

- Temperatura del refrigerante a la salida del evaporador de la unidad de refrigeración (°C)

- Temperatura del refrigerante a la entrada del evaporador de la unidad de refrigeración (°C)

El siguiente panel de control proporciona al usuario todos los valores actuales del proceso del circuito de refrigeración en la bodega de licores.

- Temperatura del refrigerante en la entrada, bodega de licores línea 1, TV7405 (°C)

- Temperatura del refrigerante en la salida, bodega de licores línea 1, SM8020 (°C)

- Caudal de refrigerante en la salida, bodega de licores línea 1, SM8020 (L/min)

- Temperatura del refrigerante en la entrada, bodega de licores línea 2, TV7405 (°C)

- Temperatura del refrigerante en la salida, bodega de licores línea 2, SM8020 (°C)

- Caudal de refrigerante en la salida, bodega de licores línea 2, SM8020 (L/min)

- Capacidad de refrigeración, bodega de licores línea 1 CDS* (kW)

- Capacidad de refrigeración, bodega de licores línea 2 CDS* (kW)

El panel de control "Bodega nueva, línea 1" proporciona al usuario una vista detallada de la correspondiente línea de refrigerante de la instalación de refrigeración.

Vista detallada: caudalímetro SM2000 en la salida, bodega nueva línea 1

- Valor del caudal de refrigerante, SM2000 (L/min)

- Valor de temperatura del refrigerante, SM2000 (°C)

- Totalizador de refrigerante, SM2000 (L)

- Gráfico lineal del valor del caudal de refrigerante, SM2000 (L/min)

Análisis

Mediante la función de análisis es posible obtener más detalles. La siguiente captura de pantalla muestra la relación entre el valor de temperatura en la entrada y el valor de temperatura y el valor de caudal en la salida del circuito de refrigeración en la línea 1 de la bodega nueva.

Calculated Values: valores calculados

Además de los valores del proceso de los sensores, con moneo también es posible extraer mucha más información.

El modelador de flujo de datos permite la creación personalizada de valores calculados, por ejemplo, combinando y calculando las fuentes de datos de sensores en un modelo de flujo de datos.

Cálculo de la capacidad de refrigeración de la línea 1 en la bodega nueva

- Valor de temperatura del caudalímetro SM2000 en la salida (°C)

- Valor de temperatura del transmisor de temperatura TA2417 en la entrada (°C)

- Bloque funcional "Resta" para calcular la diferencia de temperatura

- Valor de caudal del caudalímetro SM2000 en la salida (L/min)

- Constante "60" para la conversión de litros por minuto en litros por hora

- Bloque funcional "Multiplicación" para la conversión de litros por minuto en litros por hora

- Constante "0,000446": conductividad térmica del refrigerante utilizado (kW/m*k)

- Bloque funcional "Multiplicación" para el cálculo de la capacidad calorífica por hora

- Bloque funcional "Multiplicación" para el cálculo de la capacidad de refrigeración (kW)

- Resultado: capacidad de refrigeración de la línea 1 en la bodega nueva (kW)